SUSZENIE

I POLIMERYZACJA POWŁOK WYKONANYCH Z LAKIERÓW PŁYNNYCH

LUB PROSZKOWYCH ZA POMOCĄ PODCZERWIENI Z TERMOREAKTORÓW

KATALITYCZNYCH BEZPŁOMIENIOWYCH

Słowa kluczowe: promieniowanie podczerwone,

spalanie katalityczne, suszenie i polimeryzacja powłok

lakierniczych, termoreaktory gazowe katalityczne, proces

bezpłomieniowy.

Streszczenie: omówiono zasady działania emiterów

podczerwieni w zastosowaniach przemysłowych do suszenia

i polimeryzacji powłok z podkładów i lakierów rozpuszczalnikowych,

wodnych i proszkowych. W podsumowaniu przedstawione są

praktyczne przykłady korzyści zastosowania energii promieniowania

w porównaniu z energią konwekcyjną pod względem czasu obróbki

i zużycia energii.

Abstract: The principles of operation of

IR emitters in the industrial applications involving drying

and polymerization of primer coats and solvent-release,

water-borne, and powder paints are presenting. Practical

benefits are summarized, emerging from the application

of radiation as compared with convection energy and emphasize

the economies achieved as regards the time of treatment

and consumption of energy.

1. Wstęp

Wciągu ostatnich dziesięcioleci szczególnego

znaczenia nabrała, obróbka promieniowaniem podczerwonym

(IR) farb i wszelkich innych powłok węglowodorowych nanoszonych

na powierzchnie metali, tkanin, papieru, skóry itp. W porównaniu

z innymi metodami, wykazuje ona wiele zalet tak z punktu

widzenia jakości efektu końcowego jak i z punktu widzenia

ekonomiki. Promieniowanie IR jest przenoszone w powietrzu

jak promieniowanie widzialne.

Ten sposób przenoszenia energii wykazuje:

- dobrą sprawność przy przenoszeniu od

źródła do produktu, środowisko pośredniczące nie jest

podgrzewane i praktycznie nie pochłania energii

- w przypadku produktów o kształtach nieregularnych: odbierana energia ulega

lokalnym zmianom z powodu zmian odległości od źródła i kątów padania.

Rys. 1. Widmo emisyjne

termoreaktorów w porównaniu z widmem emisyjnym elektrycznych

generatorów podczerwieni [1].

Istnieje wiele typów generatorów podczerwieni,

z których głównymi są : rury szklane lub krzemowe podgrzewane

elektrycznie włóknami wolframowymi, płyty ceramiczne podgrzewane

płomieniowo lub elektrycznie oraz termoreaktory katalityczne.

Te ostatnie obejmują zespół katalityczny, przez który przechodzi

mieszanka powietrze - gaz (propan lub gaz ziemny) lub sam

gaz. Powietrze konieczne do spalania jest wówczas nawiewane

na zewnętrzną powierzchnię płyty katalitycznej. Reakcja

spalania odbywa się w temperaturach niższych od temperatury

zapłonu mieszanki.

Na wyższość promieniowania nad konwekcją

(gorące powietrze), składają się:

- Gęstość mocy grzejnej przekazywane przez

generator podczerwieni jest, w danej temperaturze, znacznie

wyższe od gęstości mocy gorącego powietrza.

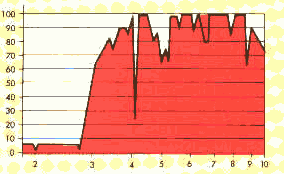

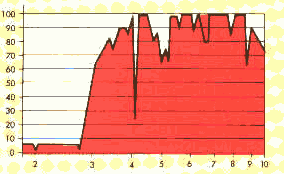

Rys. 2. Porównanie gęstości mocy

: (typowego) generatora podczerwieni i powietrza

w funkcji temperatury [1].

- Promieniowanie podczerwone (IR), o odpowiednich

długościach fal, jest pochłaniane np. przez warstwę farby,

podgrzewając ją w głąb i zapewnia w ten sposób dobre

odparowanie rozpuszczalników, stabilizację spoiwa i pigmentów,

oraz równomierną polimeryzację. Przy suszeniu konwekcyjnym

zachodzi ryzyko utwardzenia powierzchni powłoki i zamknięcia

rozpuszczalnika w całej grubości warstwy. Może to powodować

bąbelkowanie, a zadawalającą twardość osiąga się dopiero

po upływie dłuższego czasu [1].

- Przeciwnie do systemów suszenia konwekcyjnego,

promieniowanie podczerwone podgrzewa głównie produkt,

który ma być poddany obróbce, suszy go i polimeryzuje

bez potrzeby dostarczania powietrza z zewnątrz i utrzymywania

tego powietrza w temperaturze wymaganej do odparowania

rozpuszczalników. Daje to znaczący zysk na czasie i energii.

2. Katalizatory

W katalizie mającej tu zastosowanie, odczynniki

są gazowe, a katalizator jest ciałem stałym. Reakcja ma

miejsce na powierzchni ciała stałego skąd spotykana czasami

nazwa katalizy kontaktowej. Katalizator posiada na swojej

powierzchni obszary aktywne, o szczególnych własnościach.

Mogą to być obszary o nieregularnej krystalizacji (naroża,

odległości), z ubytkami kationowymi lub anionowymi (ubytek

lub nadmiar elektronów).

Jeśli temperatura jest odpowiednia, pomiędzy cząsteczką gazową odczynnika i

powierzchnią aktywną katalizatora tworzy się rzeczywiste połączenie chemiczne

(chemisorpcja), powodowane modyfikacją elektronową w obszarze aktywnym.

Dla cząsteczek gazowych katalizator musi tworzyć, możliwie największą liczbę

obszarów aktywnych, a więc mieć dużą powierzchnię właściwą (w m2/g materiału).

Gdy katalizator jest tlenkiem lub mieszaniną tlenków, można wytworzyć powierzchnię

rzędu dziesiątków m2/g. Gdy katalizator jest metalowy, problem jest bardziej

złożony.

Metalami stosowanymi w tym przypadku są: nikiel, żelazo, platyna i inne metale

z tej podgrupy. Otrzymuje się je z reguły w postaci dobrze skrystalizowanej

i powierzchnia jaką one reprezentują jest powierzchnią geometryczną ich kryształów

(kilka cm2/g). Aby otrzymać dużą powierzchnię metaliczną, należy użyć podłoża,

tzn. materiału obojętnego o dużej powierzchni właściwej na którą metal jest

naniesiony. Jako podłoże często używany jest tlenek glinowy (Al2O3); ma on

dużą powierzchnię rozwiniętą ponieważ jest porowaty. Jego powierzchnia geometryczna

jest nieporównywalnie mniejsza od powierzchni wszystkich jego porów [1,3].

Zastosowanie podłoża jest także korzystne dlatego, że zapobiega powstawaniu

spieków, jednego z wrogów katalizatorów. Jest to zjawisko związane z temperaturą

powodującą gromadzenie i krystalizację drobnych aktywnych cząsteczek, które

tracą w ten sposób swoją część powierzchni, a zatem aktywność katalityczną.

Innym sposobem zwalczania spieków jest stosowanie aktywatorów. Ogólnie, są

to tlenki bardzo stabilne, które plasując się pomiędzy cząsteczkami aktywnymi

separują je. Aktywatory (promotory) powstrzymują w pewnym stopniu proces zatruwania

katalizatora. Zatrucie jest spowodowane obecnością w odczynnikach zanieczyszczeń,

które osadzają się na obszarach aktywnych utrudniając ich kontakt z cząsteczkami

odczynników. Aktywatory służą jako filtr i ekran, nieraz wchodzą w reakcję

z zanieczyszczeniami. Aktywatory mogą również odgrywać pewną rolę katalityczną.

Właściwie przeprowadzony proces katalizy zawiera się w doborze, dla danej reakcji,

substancji aktywnej, podłoża, promotora lub promotorów, ich proporcji i sposobu

przygotowania [1].

3. termoreaktory

Spalanie katalityczne znalazło zastosowanie

w latach 60., najpierw z użyciem butanu w domowych urządzeniach

grzewczych, a następnie propanu i od niedawna gazu ziemnego

(metan) do zastosowań przemysłowych. Zasada działania stosowanych

termoreaktorów jest prosta. Paliwo jest wstrzykiwane pod

ciśnieniem, od 50 do 160 mb,

do komory rozprężnej poprzez mieszalnik z dyszą Venturi wytwarzający wstępną

mieszankę powietrze-gaz przez wprowadzenie powietrza atmosferycznego. Mieszanka

ta przechodzi następnie przez złoże katalityczne, podgrzane wstępnie przez

grzałkę elektryczną do temperatury inicjującej reakcję. Zewnętrzne powietrze,

tłoczone przez wentylator lub swobodnie pobierane z atmosfery, dyfunduje przez

katalizator i stanowi powietrze konieczne do spalania (lub tylko jego uzupełnienie).

Energia emitowana przy utlenianiu gazu zapewnia ciągłe grzanie płyty żaroodpornej

bez emisji płomienia. Temperatura otrzymywana na powierzchni emisyjnej jest

rzędu 600 do 700oC [2,3].

a) a)  b) b)

Rys. 3. termoreaktor

przemysłowe a) typ IND 325 - Moc 1 - 4 kW , b) typ

IND RX 500 Moc 3 - 12 kW [1]

termoreaktor reprezentuje wszystkie zalety

spalania katalitycznego. Jednak główną jego zaletą jest

jego przydatność jako generatora podczerwieni. Jego wydajność

promieniowania jest znaczna. Wydajność ta, w warunkach

nominalnych, będąca stosunkiem energii wypromieniowanej

z płyty do energii do niej dostarczonej jest rzędu 50%.

Moc powierzchniowa osiąga wartość rzędu 52 kW/m2.

Od dawna jest wiadome, że w porównaniu z suszeniem konwekcyjnym (gorące powietrze),

promieniowanie podczerwone jest bardziej interesujące jako czynnik grzewczy

np. w przypadku suszenia farb. I to z wielu powodów :

- gęstość mocy emitowanej przez generator

podczerwieni jest dużo większa od mocy, jaką może dostarczyć

powietrze o tej samej temperaturze.

- gorące powietrze owiewa produkt przewidziany do suszenia. Aby suszenie

takie było skuteczne należy doprowadzić podłoże do odpowiedniej temperatury

co wymaga znacznej energii, podczas gdy promieniowanie podczerwone penetruje

warstwę farby zapewniając suszenie dogłębne. Suszenie takie jest skuteczne

i nie pociąga za sobą uszkodzeń powierzchni (bąbelkowanie), ponieważ nie

wymaga doprowadzenia podłoża do temperatury koniecznej do odparowania rozpuszczalników.

Penetracja podczerwieni w warstwę farby (ciekłej lub proszkowej) jest związana

z długościami fal emitowanych przez generator i fal pochłanianych przez produkt

do suszenia. Tak więc normalnie działający termoreaktor emituje obszar widma

podczerwieni odpowiadający prawie dokładnie widmu pochłanianemu przez produkty

węglowodorowe (farby, rozpuszczalniki, papiery, tkaniny, skóry itp.). Energia

grzewcza emitowana przez termoreaktor w postaci promieniowania podczerwonego

jest więc praktycznie w całości pochłaniana przez jej odbiornik jakim jest

naniesiona warstwa farby. Wyjaśnia to zysk na czasie i energii oraz lepszą

jakość produktu [1termoreaktor jest stabilny w czasie i nie powoduje

powstawania płomienia w przestrzeni, w której znajduje się mieszanka wybuchowa

[4,5]. Nie generuje trójkąta ognia, co pozwala na zastosowanie termoreaktorów

do obróbki produktów palnych na podłożach tj. papier i tkaniny oraz pokryć

takich jak farby, barwniki i lakiery zawierające rozpuszczalniki. Z tego

samego powodu, termoreaktory mogą być stosowane do ogrzewania pomieszczeń

klasyfikowanych tzn. zawierających substancje palne [3,4,5].

4. Konkluzja

Kataliza i termoreaktor, który ją wykorzystuje,

pozwoliły na dokonanie znacznego postępu w dziedzinie spalania.

Kataliza może dokonać tego samego co płomień, w wielu dziedzinach

bez żadnych niedogodności : bez ryzyka pożaru, bez emisji

tlenku węgla ani tlenku azotu [4-7]. Co więcej, czyni ona

z termoreaktora idealny generator podczerwieni, która przez

swoją zgodność widmową z produktami węglowodorowymi pozwala

otrzymać w wielu zastosowaniach (pokrycia powierzchni różnych

materiałów : metale, plastiki, tekstylia, papier, skóry,

ogrzewanie ogólne itd...) doskonałą jakość w bardzo krótkim

czasie co daje znaczące oszczędności energii [1,2,3].

W końcu, dzięki swojej naturze, termoreaktor nie tylko nie generuje trójkąta

ognia i z tego powodu może być używany w środowisku wybuchowym, ale co więcej,

powoduje naturalne oczyszczanie otoczenia w proporcjach zależnych od intensywności

użytkowania, ale pozwalających na rezygnację z dodatkowych i kosztownych pomocniczych

środków oczyszczania [4,5].

termoreaktory katalityczne, w porównaniu

z innymi generatorami podczerwieni, posiadają pewną liczbę

zalet :

- Ich widmo podczerwieni, podczas normalnej

pracy, odpowiada prawie dokładnie widmu pochłanianemu przez

substancje węglowodorowe takie jak farba, atrament, lakier

itd. zawartemu w zakresie od 3 do 10 mikronów. Zapewnia

to doskonałą sprawność energetyczną i dobrą jakość otrzymywanych

produktów. Generatory elektryczne mają widma emisyjne bardzo

zawężone z wierzchołkami usytuowanymi (zależnie od typu

generatora) między 1 - 2 mikronami, 2 - 3 mikronami i 3

- 4 mikronami, to znaczy nie pokrywają one tak jak termoreaktory

całości widma pochłanianego przez wyżej wspomniane substancje.

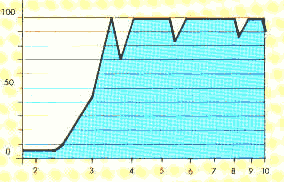

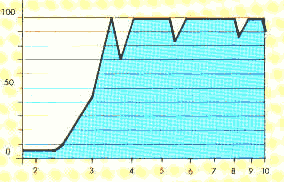

Rys. 4. Widmo

emisji termoreaktora ( jednostki względne ) w funkcji

długości fali w mikronach [1].

Rys. 5. Widmo absorbcji

( % ) farby akrylowej w funkcji długości

fali w mikronach [1].

- Brak płomienia i eliminacja ryzyka pożaru.

Doprowadzony do temperatury przewyższającej temperatury

samozapłonu rozpuszczalników, termoreaktor nie stwarza

trójkąta ognia [4-7]. Zaznaczyć należy, że generatory elektryczne

lub wymienniki gorącego powietrza mogą być doprowadzone

do temperatur mogących powodować zapłon lub wybuch jeśli

przestrzeń robocza zawiera koncentrację rozpuszczalnika

zawartą w granicach zapłonu [1].

- Brak tlenku węgla (CO) i tlenku azotu (Nox).

- Jakość zespołu katalitycznego termoreaktorów

pozwala na naturalne oczyszczanie ponieważ jest on zdolny

do utleniania par rozpuszczalników, które się z nim stykają

tak, jak utlenia on czynnik opałowy, który jest do niego

dostarczany [4-7]. W zależności od rodzaju przestrzeni

roboczej (suszarka, tunel...) oczyszczanie to może być

bardzo ważne, szczególnie gdy powietrze ze względu na oszczędność

energii poddawane jest recyrkulacji.

W przypadku suszenia farby :

- Promieniowanie, które przeniknie przez warstwę nie będąc pochłoniętym przez

farbę (długość fali zbyt krótka) napotka podłoże, które z kolei wyemituje

promienie podczerwone z których część będzie mogła być pochłonięta przez

farbę.

- We wszystkich przypadkach, powietrze i jego zanieczyszczenia (H2O, CO2, kurz)

będą pochłaniać część promieniowania (3 i 6 mikronów dla H2O oraz 4,2 i 15,2

dla CO2) a więc podgrzewać się, czyli w pewnym stopniu suszyć przez konwekcję.

Zjawiska te jednak są stosunkowo mało istotne

o ile emitowane promieniowanie IR nie przedstawia zbyt

dużych natężeń odpowiadających długościom fal pochłanianych

przez powietrze i jego zanieczyszczenia, lub zbyt małych

które przenikały by warstwę, i odpowiadają dokładnie tym

pochłanianym [1].

| ELEMENTY |

FARBA |

SUSZENIE

GORĄCYM

POWIETRZEM |

SUSZENIE

POD TERMOREAKTORAMI |

Telewizory

Butelki szklane

Amortyzatory

Wagony

Maszyny

Zawory żeliwne

Beczki metalowe

Zbiorniki gazu

Pokrywy ozdobne

Butle gazowe |

Wodna

Wodna

Wodna

Poliuretan

Poliuretan

Proszkowa

Alkidowa

Proszkowa

Poliuretan

Proszkowa |

20 min

20 min

15 min

3 godz

2 godz

40 min

20 min

30 min

12 min

20 min |

3 min

5 min

6 min

50 min

35 min

15 min

5 min

8 min

5 min

8 min |

Tablica 1. Przykłady

zysku na czasie dla suszenia farb gorącym powietrzem

lub pod termoreaktorami [1].

Rys. 6. Wnętrze suszarki

promiennikowej z termoreaktorami gazowymi

- Z punktu widzenia procesów technologicznych

termoreaktory :

- powodują naturalne odparowanie rozpuszczalników

lub wody od wnętrza na zewnątrz warstwy farby,

- unikają zamykania się farby na powierzchni,

- zmniejszają ryzyko bąbelkowania,

- maksymalnie redukują czas trwania desolwatacji przed wejściem do tunelu,

- powodują bardzo szybkie topienie farb proszkowych (mniejsze zanieczyszczenie

proszkami pieców),

- dają bardzo znaczący zysk na czasie - proces suszenia ulega skróceniu od

3 do 6 razy (tabela przykładów poniżej), a sama suszarka wyposażona w termoreaktory

jest gotowa do pracy w ciągu 10 minut,

- umożliwiają bardzo szybki wzrost temperatury farby do żądanego poziomu,

- dają zysk na powierzchni, tunele dużo krótsze,

- gwarantują lepszy wygląd powierzchni farby, lepsze napięcie, większy połysk,

- pozwalają na oszczędność energii powyżej 50%,

- umożliwiają elastyczność regulacji,

- gwarantują absolutne bezpieczeństwo w obecności rozpuszczalników.

Skuteczność i elastyczność zastosowań termoreaktorów

są udowodnione różnorodnością działających na świecie instalacji

do suszenia i polimeryzacji lakierów płynnych lub proszków,

na przedmiotach o najróżniejszych kształtach i wadze. Zdolność

termoreaktorów do utleniania bezpłomieniowego rozpuszczalników

organicznych, powoduje że proces technologiczny suszenia

powłok lakierniczych jest całkowicie bezpieczny, a więc

przyjazny środowisku. Podatność do regulacji pracy termoreaktorów

pozwala na szeroki wybór ich sterowania: od instalacji

prostych do technik zawansowanych np. rozpoznawania przedmiotu

i indywidualizacja obróbki. Czyni to z termoreaktorów nowoczesne

narzędzie współczesnej inżynierii antykorozyjnej [8].

Literatura

1. Eric Rogermond, Catalyse et termoreacteur Sunkiss, Sunkiss, (1997)

2. Sprawozdanie Nr 3020F, Laboratorium DUFEU-Francja

3. Biuletyn Naukowy AMERICAN GAS ASSOCIATION nr 96, (1963)

4. Protokół I.N.R.S nr 798.62.72

5. Swiadectwo o reakcji TERMOREAKTORA w atmosferze wybuchowej wystawione 1979.02.26

przez Instytut Badawczy Katalizy, Francja

6. Próby zapalenia mieszanin wybuchowych par cieczy palnych przeprowadzone

w GIG KD "Barbara" z termoreaktorami IND 325/L.dz. KD-4/55/95/27/T-2584/inż.Bn/Sa

z dnia 1995.10.24.

7. Świadectwo GIG KD "Barbara nr 15/98 z dn. 19/06/1998 - Dopuszczenie

do stosowania w przestrzeniach zagrożonych wybuchem dla suszarki promiennikowej

Sunkiss.

8. W. M. Bielski, Przegląd Techniczny, 8, 16, (1999)

|

a)

a)  b)

b)